- Принципы функционирования зубчатых колес

- Как узнать модуль зубчатого колеса

- Стандартные модули зубчатых колес

Принципы функционирования зубчатых колес

Обычно, зубчатые колеса и шестерни выполнены в форме дисков с характерными, для них, нарезными зубьями. Процесс, при котором изготавливаются такие изделия, называется “зубообработкой”.

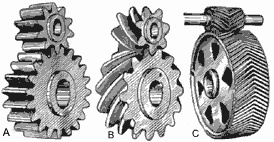

Наглядно, типы зубчатых колес вы можете посмотреть на рисунке ниже.

Где:

- А, прямозубый тип

- В, косозубый тип

- С, шевронный тип

Прямозубые колеса применяются них окружных скоростях, большой твёрдости зубьев, в открытых и планетарных передачах.

Косозубые и шевронные зубчатые колеса применяются если нельзя подобрать цилиндрическую прямозубую пару со стандартным модулем при заданных межосевом расстоянии и передаточном отношении, в случае необходимости иметь малое колесо с небольшим числом зубьев при одновременно высоких требованиях к плавности и равномерности передачи, при повышенных окружных скоростях колёс (при средних и высоких скоростях) и требованиях в отношении бесшумности передачи, при больших передаточных отношениях.

По расположению осей валов:

- передачи с пересекающимися осями, которые выполняют конические колеса

- передачи с параллельными осями, которые выполняются цилиндрическими колесами внутреннего и внешнего зацепления

- передачи с пересекающимися осями, выполняющиеся цилиндрическими винтовыми, коническими, гипоидными, червячными колесами

- также применяют передачи между зубчатым колесом и рейкой

По форме профиля зуба:

- круговые

Все эти типы применяются в зубчатых передачах, состоящих из секторов, колес и реек. Количество элементов в передаче может различаться. Это зависит от ее сложности.

Как правило, зубчатые колеса работают парами. Малое и большое колесо. При чем, малое колесо, по сравнению с большим, из-за наличия меньшего количества зубцов, часто называется “шестерней”.

Главный принцип работы заключается в том, что конструктивный элемент передает и получает энергию от вала. Поэтому, различают ведомые и ведущие колеса. Передаваемый момент вращения увеличивается из-за пропорционального сокращения скорости вращения, это происходит при меньшем диаметре ведущего элемента. А большое наращивание крутящего момента может привести к уменьшению угловой скорости шестерни ведомого типа. Но при таких условиях, механическая мощность остается неизменна.

Это соотношение применимо без учета потерь на дефекты, трение и другие характеристики результатов рабочего процесса.

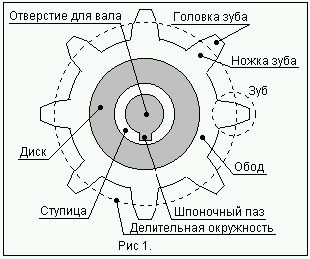

Таким образом, принцип действия зубчатой передачи основывается на зацеплении пары зубчатых колес. Строение зубчатого колеса показано ниже.

Разновидность изготовления зубчатых колес зависит от области дальнейшего применения. Чаще всего зубчатые колеса применяются в области машиностроения.

Построение зубчатого колеса предполагает наличие отверстия в центральной части для лучшего крепления к валу, с помощью шпилевого или шпоночного соединения.

Что стоит учитывать при выборе изделия, для правильного функционирования:

- начальную окружность

- размер впадины вала

- окружность впадин и выпадов

- диаметр обвода

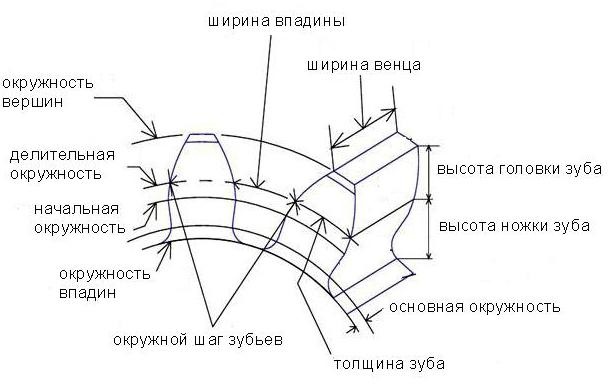

И другие параметры, указанные на изображении ниже.

Также, следует выделить такое важное свойство при работе зубчатых колес, как способность зацепляться с любым устройством в котором тоже есть зубья, совместные с работающим! Это могут быть, зубчатые рейки и другие не вращающиеся устройства. Самая распространенная схема такой работы, это, когда вращение одного компонента вызывает вращение другого, более подробно о изготовлении и принципах работы зубчатых колес вы можете посмотреть на видео:

Так, если использовать в одной конструкции изделий различного диаметра можно рассчитывать на преимущество в частоте вращения, и меньшему износу. Поэтому, эксперты часто советуют, перед покупкой обращать внимание на характеритики изделий.

Как узнать модуль зубчатого колеса?

Часто, при изготовлении нового зубчатого колеса взамен старому, вышедшему из строя, или для проведения расчётов, например, на прочность, на практике возникает необходимость по зубчатому колесу определить основные геометрические параметры при отсутствии технической документации. Некоторые величины, например, число зубьев, диаметры окружностей выступов и впадин, могут быть определены или измерены непосредственно, но большинство величин омерений и последующих вычислений.

Основные параметры зубчатого колеса:

- модуль т, мм

- число зубьев z, шт

- угол профиля а, градус

Так как при расчетсхемы передачи модуль берется в качестве основы, то расчет этого параметра всегда будет актуален.

Другие параметры зубчатых колёс, могут быть определены через упомянутые выше параметры.

При подсчете числа зубьев помечают мелом один из зубьев и от него, двигаясь по окружности, подсчитывают количество.

Для наглядности приведем пример.

Для того, чтобы определить модуль необходимо воспользоваться формулой, для подсчета диаметра окружности вершин:

da=m(z+2);откуда мы можем узнать сам модуль:m=da/(z+2).

Чтобы узнать диаметр окружности вершин, нужно воспользоваться штангенциркулем, как именно, показано на рисунке.

Во взятом примере, у зубчатого колеса 65 зубьев, диаметр 200. Данные параметры позволяют рассчитать модуль.

m=200/ (65+2) =203/67=2,9.

Но, так как значения модуля сопоставляют со стандартом ГОСТ (об этом в следующем разделе), то выбирают ближайшее значение, в нашем случае это 3.

Иногда, в расчетах можно встретить некоторые ошибки, которые могут возникать в результате либо неточного обмера, либо физического износа зубчатого колеса.

Так, мы получаем число зубьев равное z=65 и модуль зубчатого колеса m=3.

Также, если при расчете модуля результат отличается от стандартного, в результате последствий износа поверхностей вершин, то можно определить нужный диаметр окружности вершин, с помощью ранее приведенной формулы, подставив нужные значения, получим, что da=3*(65+2)=201 мм.

Это значит, что износ поверхности вершин колеса составил 0,1 мм. А первоначальный диаметр окружности вершин у нового, зубчатого колеса, был равен 201 мм.

Остальные размеры для построения чертежей нового изделия берут с натуры, если таких параметров не имеют, то их подсчитывают с помощью таблиц ГОСТа.

Также, существует ряд правил при выборе модуля:

- При выборе модуля ряд 1 стоит предпочитать ряду 2.

- Для цилиндрических зубчатых колес допускается:

- в тракторной промышленности применение модулей 3,75; 4,25;6,5 мм

- в автомобильной промышленности применение модулей, отличных от установленных в стандарте

- Для конических зубчатых колес допускается:

- определять модуль на среднем конусном расстоянии

- применять модули отличные от установленных в стандарте, в технически обоснованных случаях

Стандартные модули зубчатых колес

Как правило стандартные модули зубчатых колес определены ГОСТом 9563 – 60.

Данный стандарт распространяется на эвольвентные и цилиндрические зубчатые колеса и конические зубчатые колеса с прямыми зубьями.

Далее, перейдя по ссылкам нужной вам категории товара,вы можете посмотреть стандартные модули зубчатых колес.

|

"Модули зубчатых колес с прямым зубом (со ступицей)" |  |

"Модули зубчатых колес с прямым зубом (без ступицы)" |  |

"Модули конических збчатых колес с прямым зубом" |

.png)

копия.png)