Со штампованным наружным кольцом

Со штампованным наружным кольцом

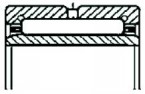

С механически обработанными кольцами

С механически обработанными кольцами

Внутренние кольца

Внутренние кольца

Самоустанавливающиеся

Самоустанавливающиеся

Упорные

Упорные

Следует учесть большое количество факторов, чтобы осуществить выбор подшипника; далее перечисляются основные факторы, влияющие на его выбор:

- действительная нагрузка и возможные удары

- скорость вращения

- рабочая температура

- твердость дорожек качения

- твердость иголок подшипника

- смазывание

Коэффициент динамической нагрузки

Коэффициент динамической нагрузки подшипника C - это постоянная радиальная нагрузка, которую подшипник может выдержать в течение одного миллиона оборотов. Коэффициент динамической нагрузки подшипников C с сепаратаром и подпятниками, приведенными в таблицах с размерами, отвечают Общим Стандартам ISO, поэтому рекомендуется придерживаться данных стандартов для их верного использования.

Коэффициент статической нагрузки

Коэффициент статической нагрузки C0 учитывается только тогда, когда существует нагрузка, но при отсутствии вращения. Для радиальных подшипников, нагрузка выражена в радиальном направлении, в то время, как для осевых подшипников, нагрузка выражена в осевом направлении (с учетом концентрированной нагрузки), для которой давление между телами качения и дорожками достигает следующих значений:

- 4.000 Н/мм2 для всех роликовых и игольчатых подшипников

- 4.200 Н/мм2 для шариковых подшипников

В приведенных выше условиях, коэффициент статической нагрузки C0, приблизительно соответствует деформации наиболее нагруженного тела качения и деформации одной из дорожек равной 1/10.000 диаметра тела качения. Все приведенное выше имеет значение при стандартных рабочих условиях, а деформация может допускаться, не влияя на эффективность эксплуатации.

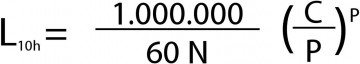

Расчет номинальной долговечности

Номинальный эксплуатационный ресурс можно рассчитать следующим образом:

L = теоретический эксплуатационный ресурс, в миллионах оборотов

Lh = теоретический эксплуатационный ресурс, в рабочих часах

C = коэффициент динамической нагрузки (в кг)

P = эквивалентная динамическая нагрузка, действующая на подшипник (в кг)

C/P = соотношение нагрузки

p = показатель степенной зависимости между нагрузкой на изделие и его долговечностью (p=10/3 для игольчатых подшипников и цилиндрических роликоподшипников; p=3 - для шариковых подшипников)

n = количество рабочих оборотов

Следует подчеркнуть, что в случае комбинированных подшипников (игольчатые подшипники с радиальным рядом шариков и игольчатые подшипники с осевым радом шариков) долговечность нужно рассчитывать отдельно, на основании коэффициентов динамической нагрузки, приведенных в нижеследующих таблицах.

В тех случаях, когда необходимо сделать выбор на том, какой тип подшипника нужно использовать в том или ином применении, следует определить время и долговечность использования оборудования, и режим его работы, постоянный или импульсный. При отсутствии опыта, можно взять за основу приведенную ниже таблицу:

| Часы работы | Тип устройства |

| от 4.000 до 8.000 |

бытовая техника, сельскохозяйственные машины (станки с импульсным режимом работы, для которых прерывание работы не имеет большого значения). |

| от 8.000 до 12.000 |

станки, работающие нерегулярно, двигатели для бытовых электроприборов, погрузочно-разгрузочные устройства (станки коротковременного режима работы, для которых возможное прерывание в работе может иметь значение). |

| от 12.000 до 24.000 |

станки, работающие весь день, даже непостоянно (электрические двигатели, разные зацепления). |

| от 24.000 до 30.000 |

оборудование, работающее весь день в постоянном режиме работы, станки и устройства для промышленности. |

| от 30.000 до 1000.000 |

оборудование, работающее 24 часа в сутки, а также требующие максимальной надежности, насосы компрессоры, печатное оборудование генераторы энергии, водопроводы |

Эксплуатационный ресурс

Эксплуатационным ресурсом считается максимальный предел срока эксплуатации, достигаемого подшипником в применении. Расчет эксплуатационного ресурса может оказаться заданием непростым, т.к. многие факторы могут оказать влияние на долговечность подшипника, начиная от перекосов вала к корпусу подшипника, смазки, рабочей температуры. Рекомендуется, при возможности, ссылаться на предыдущий опыт.

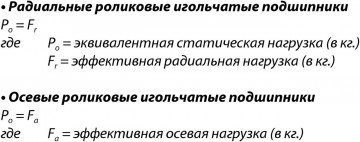

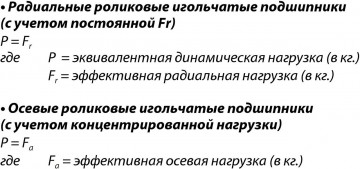

Эквивалентная статическая нагрузка Po

Эквивалентная статическая нагрузка Po ограничена коэффициентом статического запаса прочности So, и считается радиальной нагрузкой для радиальных подшипников с осевой нагрузкой, и центрированной - для осевых подшипников, отсюда:

Эквивалентная динамическая нагрузка P

Эквивалентная динамическая нагрузка P на радиальном подшипнике или подпятнике зависит от характеристик станка и (или) оборудования, на котором они установлены. Следует учитывать случайные нагрузки, возникающие от эксплуатации станка, а значит вибрацию, удары, избыточные нагрузки на детали. Из этого следует, что рассчитывать эффективную нагрузку становится трудно, потому как нужно учитывать разные факторы, поэтому можно сделать вывод, что ранее накопленный опыт в сфере монтажа является наилучшим руководством. Также необходимо проводить отличие между подшипниками осевого и радиального типа, на которых рассчитывется эквивалентная динамическая нагрузка, используя следующие формулы:

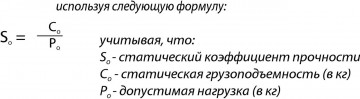

Предельное значение статической нагрузки соответствует способности подшипника выносить применяемые нагрузки при отсутствии движения или при наличии очень медленных биений. Такие нагрузки также могут создавать деформации, местами остаточные, даже если в некоторых случаях могут считаться относительно приемлемыми. Отсюда берет начало понятие коэффициент статического запаса прочности, указывающий на степень безопасности подшипника по отношению к деформациям. Коэффициент статического запаса прочности можно получить, используя следующую формулу:

| Ориентировочные значения коэффициента статического запаса прочности S0 в рабочих условиях | Роликовые и игольчатые подшипники | Шариковые подшипники |

| Повышенная точность вращения, при нагрузках и ударах | 3 | 2 |

| Нормальная точность вращения с увеличенными требованиями бесшумности | 1,5 | 1 |

| Предельная точность вращения, минимальные требования бесшумности | 1 | 0,5 |

Влияние рабочей температуры

Важно учитывать рабочую температуру, при которой работает роликовый игольчатый подшипник во время своей эксплуатации, т.к. с изменением температуры могут изменяться условия подшипника: например, когда подшипник подвергается работе при очень высокой температуре, твердость материала подшипника изменяется, отсюда истекает, что нагрузка, переносимая подшипником будет гораздо ниже. Работая при температуре выше 120°, как коэффициенты динамической нагрузки, так и коэффициенты статической нагрузки подвергаются изменениям, уменьшая эффективную грузоподъемность. (Для подшипников с уплотнениями RS и 2RS рекомендуется не превышать + 80 °C).

Для применений, в которых предусматривается рабочая температура около 120° или выше, необходимо подвергнуть подшипник, а точнее кольца, стабилизирующей термической обработке, избегая появления серьезных размерных изменений, способных нарушить качество работы роликовых игольчатых подшипников.

Еще одним важным фактором для правильного использования роликовых игольчатых подшипников является смазка, т.к. прежде всего при высокой температуре, применение неподходящей консистентной смазки или жидкого масла может повлиять на хорошую работу подшипника, вызывая его перегрев и избыточный износ. Ниже приводятся разделы с более подробными сведениями о смазывании подшипников консистентной смазкой или жидким маслом.

Конструкция дорожек качения

Для роликовых игольчатых подшипников, игольчатых роликовых сепараторов и т.п., устанавливаемых без внутреннего или внешнего колес, т.е. с использованием вала в качестве канавок качения, нужно обеспечить твердость дорожек качения и игольчатых подшипников в диапазоне от 58 до 64 HRC. Если дорожки качения наделены твердостью ниже приведенных значений, можно сделать вывод, что грузоподъемность подшипника уменьшается и увеличивается его износ.

При выборе более подходящего материала для изготовления дорожек качения можно использовать легированную сталь с соответствующей степенью чистоты, как, например:

- Цельные закаленные стали

- Цементируемые стали

- Стали пламенной или индукционной закалки

Количество оборотов и максимально допустимая скорость

Максимально допустимая скорость вращения подшипника качения зависит от бесчисленных факторов, которые должны учитываться с целью получения достаточно достоверного значения. Ниже приводятся самые важные факторы, которые следует учитывать при определении максимального числа оборотов, переносимого подшипником качения:

- тип подшипника (форма и размеры).

- нагрузка

- смазывание (жидкая или консистентная смазка).

- коэффициент охлаждения

В иных случаях могут учитываться и другие факторы, как, например, бесшумность и уплотняющая способность соблюдая следующие правила:

- правильность монтажа

- нормальный рабочий зазор

- постоянные рабочие условия

Следует заметить, что в применениях специального назначения, где необходимо превысить допустимое количество оборотов, нужно принять особые меры, как, например, использование смазки с циркуляцией масла. Для очень высоких скоростей вращения, следует применять приведенную выше смазку, но с системой охлаждения масла или, в крайних случаях, смазку дымообразующим маслом или капельное смазывание. В применениях специального назначения рекомендуется использование специальных сепараторов.

Допуски

Допуски подшипников стандартизированы на отечественном и международном уровне в соответствии с системой стандартизации ISO. Подшипники изготавливаются с определенной точностью и, как правило, характеризуются классом точности P0. На заказ, могут изготавливаться подшипники имеющие класс точности P6, P5, P4 и P2. Последние типы подшипников производятся для специальных назначений таких, как высокоточная направляющая оси или сверхвысокие скорости качения.

Нормальный класс допуска Р0

| d mm | Δdmp | VDp | Vdpm | ΔBS | VBS | Kia | |||||

| сверх | до | max | min | 8,9 max | 0 max | 2,3 max | max | отклонение | max | max | |

| 2,5 | 10 | 0 | -8 | 10 | 8 | 6 | 6 | 0 | -120 | 15 | 10 |

| 10 | 18 | 0 | -8 | 10 | 8 | 6 | 6 | 0 | -120 | 20 | 10 |

| 18 | 30 | 0 | -10 | 13 | 10 | 8 | 8 | 0 | -120 | 20 | 13 |

| 30 | 50 | 0 | -12 | 15 | 12 | 9 | 9 | 0 | -120 | 20 | 15 |

| 50 | 80 | 0 | -15 | 19 | 19 | 11 | 11 | 0 | -150 | 25 | 20 |

| 80 | 120 | 0 | -20 | 25 | 25 | 15 | 15 | 0 | -200 | 25 | 25 |

| 120 | 180 | 0 | -25 | 31 | 31 | 19 | 19 | 0 | -250 | 30 | 30 |

| 180 | 250 | 0 | -30 | 38 | 38 | 23 | 23 | 0 | -300 | 30 | 40 |

| 250 | 315 | 0 | -35 | 44 | 44 | 26 | 26 | 0 | -350 | 35 | 50 |

| 315 | 400 | 0 | -40 | 50 | 50 | 30 | 30 | 0 | -400 | 40 | 60 |

| 400 | 500 | 0 | -45 | 56 | 56 | 34 | 34 | 0 | -450 | 50 | 65 |

| 500 | 630 | 0 | -50 | 63 | 63 | 38 | 38 | 0 | -500 | 60 | 70 |

| 630 | 800 | 0 | -75 | - | - | - | - | 0 | -750 | 70 | 80 |

| 800 | 1 000 | 0 | -100 | - | - | - | - | 0 | -1 000 | 80 | 90 |

| 1 000 | 1 200 | 0 | -125 | - | - | - | - | 0 | -1 250 | 100 | 100 |

| D mm | ΔDmp | VDp | VDpm* | Kea | ΔCS | VCS | ||||

| сверх | до | max | min | max | max | max | max | max | Равно ΔBS и VBS для внутреннего кольца одного и того же подшипника |

|

| 6 | 18 | 0 | -8 | 10 | 8 | 6 | 6 | 15 | ||

| 18 | 30 | 0 | -9 | 12 | 9 | 7 | 7 | 15 | ||

| 30 | 50 | 0 | -11 | 14 | 11 | 8 | 8 | 20 | ||

| 50 | 80 | 0 | -13 | 16 | 13 | 10 | 10 | 25 | ||

| 80 | 120 | 0 | -15 | 19 | 19 | 11 | 11 | 35 | ||

| 120 | 150 | 0 | -18 | 23 | 23 | 14 | 14 | 40 | ||

| 150 | 180 | 0 | -25 | 31 | 31 | 19 | 19 | 45 | ||

| 180 | 250 | 0 | -30 | 38 | 38 | 23 | 23 | 50 | ||

| 250 | 315 | 0 | -35 | 44 | 44 | 26 | 26 | 60 | ||

| 315 | 400 | 0 | -40 | 50 | 50 | 30 | 30 | 70 | ||

| 400 | 500 | 0 | -45 | 56 | 56 | 34 | 34 | 80 | ||

| 500 | 630 | 0 | -50 | 63 | 63 | 38 | 38 | 100 | ||

| 630 | 800 | 0 | -75 | 94 | 94 | 55 | 55 | 120 | ||

| 800 | 1 000 | 0 | -100 | 125 | 125 | 75 | 75 | 140 | ||

| 1 000 | 1 250 | 0 | -125 | - | - | - | - | 160 | ||

| 1 250 | 1 600 | 0 | -160 | - | - | - | - | 190 | ||

Класс допуска Р5

| d mm | Δdmp | Vdp | Vdpm | Kia | ΔBs | VBS | ||||

| сверх | до | max | min | 8,9 max | 0, 2, 3 max | max | max | верхнее | нижнее | max |

| 2,5 | 10 | 0 | -5 | 5 | 4 | 3 | 4 | 0 | -40 | 5 |

| 10 | 18 | 0 | -5 | 5 | 4 | 3 | 4 | 0 | -80 | 5 |

| 18 | 30 | 0 | -6 | 6 | 5 | 3 | 4 | 0 | -120 | 5 |

| 30 | 50 | 0 | -8 | 8 | 6 | 4 | 5 | 0 | -120 | 5 |

| 50 | 80 | 0 | -9 | 9 | 7 | 5 | 5 | 0 | -150 | 6 |

| 80 | 120 | 0 | -10 | 10 | 8 | 5 | 6 | 0 | -200 | 7 |

| 120 | 180 | 0 | -13 | 13 | 10 | 7 | 8 | 0 | -250 | 8 |

| 180 | 250 | 0 | -15 | 15 | 12 | 8 | 10 | 0 | -300 | 10 |

| 250 | 315 | 0 | -18 | 18 | 14 | 9 | 13 | 0 | -350 | 13 |

| 315 | 400 | 0 | -23 | 23 | 18 | 12 | 15 | 0 | -400 | 16 |

| D min | ΔDmp | VDp | VDpm* | Kea | SD | ΔCs | Vcs | |||

| сверх | до | max | min | 8, 9 max | 0, 2, 3 max | max | max | max | ||

| 6 | 18 | 0 | -5 | 5 | 4 | 3 | 5 | 8 | Равно ΔBS и VBS для внутреннего кольца одного и того же подшипника |

5 |

| 18 | 30 | 0 | -6 | 6 | 5 | 3 | 6 | 8 | 5 | |

| 30 | 50 | 0 | -7 | 7 | 5 | 4 | 7 | 8 | 5 | |

| 50 | 80 | 0 | -9 | 9 | 7 | 5 | 8 | 8 | 6 | |

| 80 | 120 | 0 | -10 | 10 | 8 | 5 | 10 | 9 | 8 | |

| 120 | 150 | 0 | -11 | 11 | 8 | 6 | 11 | 10 | 8 | |

| 150 | 180 | 0 | -13 | 13 | 10 | 7 | 13 | 10 | 8 | |

| 180 | 250 | 0 | -15 | 15 | 11 | 8 | 15 | 11 | 10 | |

| 250 | 315 | 0 | -18 | 18 | 14 | 9 | 18 | 13 | 11 | |

| 315 | 400 | 0 | -20 | 20 | 15 | 10 | 20 | 13 | 13 | |

| 400 | 500 | 0 | -23 | 23 | 17 | 12 | 23 | 15 | 15 | |

| 500 | 630 | 0 | -28 | 28 | 21 | 14 | 25 | 18 | 18 | |

| 630 | 800 | 0 | -35 | 35 | 26 | 18 | 30 | 20 | 20 | |

Класс допуска Р6

| d mm | Δdmp | VDp | V dpm | Kia | ΔBs | VBS | |||||

| сверх | до | max | min | 8, 9 max | 0 max | 2, 3 max | max | max | от | до | |

| 2,5 | 10 | 0 | -7 | 9 | 7 | 5 | 5 | 6 | 0 | -120 | 15 |

| 10 | 18 | 0 | -7 | 9 | 7 | 5 | 5 | 7 | 0 | -120 | 20 |

| 18 | 30 | 0 | -8 | 10 | 8 | 6 | 6 | 8 | 0 | -120 | 20 |

| 30 | 50 | 0 | -10 | 13 | 10 | 8 | 8 | 10 | 0 | -120 | 20 |

| 50 | 80 | 0 | -12 | 15 | 15 | 9 | 9 | 10 | 0 | -150 | 25 |

| 80 | 120 | 0 | -15 | 19 | 19 | 11 | 11 | 13 | 0 | -200 | 25 |

| 120 | 180 | 0 | -18 | 23 | 23 | 14 | 14 | 18 | 0 | -250 | 30 |

| 180 | 250 | 0 | -22 | 28 | 28 | 17 | 17 | 20 | 0 | -300 | 30 |

| 250 | 315 | 0 | -25 | 31 | 31 | 19 | 19 | 25 | 0 | -350 | 35 |

| 315 | 400 | 0 | -30 | 38 | 38 | 23 | 23 | 30 | 0 | -400 | 40 |

| 400 | 500 | 0 | -35 | 44 | 44 | 26 | 26 | 35 | 0 | -450 | 45 |

| 500 | 630 | 0 | -40 | 50 | 50 | 30 | 30 | 40 | 0 | -500 | 50 |

| D mm | ΔDmp | VDp | VDpm* | Kea | ΔCS | VCS | ||||

| сверх | до | max | min | max | max | max | max | max | ||

| 6 | 18 | 0 | -7 | 9 | 7 | 5 | 5 | 8 | Равно ΔBS и VBS для внутреннего кольца одного и того же подшипника |

|

| 18 | 30 | 0 | -8 | 10 | 8 | 6 | 6 | 9 | ||

| 30 ↑ | ||||||||||

.png)