|

|

Линейные подшипники для цилиндрических направляющих >> Линейные подшипники (втулки линейного перемещения)

|

|

|

Линейные подшипники в сборе с корпусом >>

|

|

|

Цилиндрические линейные направляющие (валы прецизионные), опоры для цилиндрических направляющих >> Прецизионные валы:

|

|

|

|

|

|

Опоры для шарико-винтовых пар (ШВП) >> Опоры для монтажа ШВП серий FK, EK, EF, FF, BF, BK |

|

|

Прецизионные стопорные гайки >>

Используются в следующих областях:

|

|

Уплотнения для линейных подшипников >>

|

|

Подшипники и подшипниковые узлы для шарико-винтовых пар (ШВП) >>

|

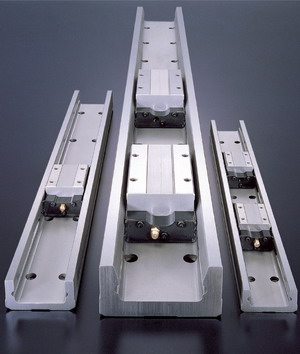

Линейные направляющие IKO отличаются высоким качеством и долговечностью.

Компания Техноберинг предлагает линейные направляющие высокого качества от известного и надёжного производителя Nippon Thomson Co., LTD. Использование линейных направляющих IKO позволяет выполнять высокоточную установку движущих деталей машин. Направляющие IKO применяются в широком спектре механизмов.

Продукция IKO, в частности, линейные направляющие, пользуется устойчивым спросом в различных отраслях промышленности. В наших каталогах Вы найдете линейные направляющие различных серий, имеющие отличные технические характеристики, что позволит выбрать оптимальный вариант для Вашего производства.

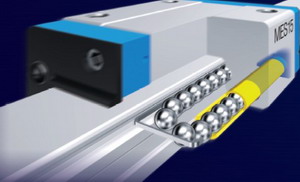

Линейные направляющие IKO серия MAG Не требующая техобслуживания линейная направляющая с пазом под шарики и C-трубкой

Не требующая техобслуживания линейная направляющая с пазом под шарики и C-трубкой

Компактный внешний цилиндр содержит большое количество смазочного материала.

Смазочный компонент С-трубки, прокачиваемый по замкнутой цепочке из стальных шариков внешнего цилиндра, обеспечивает эксплуатацию без технического обслуживания в течение 5 лет или на протяжении 20000 км. Эффект такой смазки сохраняется в течение длительного времени и может снизить стоимость системы в целом, благодаря экономии смазочного механизма и эксплуатационных затрат, а также сокращению трудозатрат на профилактическое обслуживание. Высокая прочность и точность в компактном исполнении

Простая двухрядная четырехконтактная конструкция с использованием стальных шариков большого диаметра обеспечивает компактность, высокую прочность, точность и низкую себестоимость.

Линейные направляющие IKO серия ML ME MH MUL Взаимозаменяемая и не требующая технического обслуживания линейная направляющая с С-трубкой. Подвижные узлы С-трубки могут поставляться отдельно; их можно свободно подбирать, заменять и добавлять к взаимозаменяемому ходовому рельсу. Эта серия может использоваться при проектировании оборудования, поскольку упрощает стандартизацию технических условий и позволяет их быстро изменять.

Взаимозаменяемая и не требующая технического обслуживания линейная направляющая с С-трубкой. Подвижные узлы С-трубки могут поставляться отдельно; их можно свободно подбирать, заменять и добавлять к взаимозаменяемому ходовому рельсу. Эта серия может использоваться при проектировании оборудования, поскольку упрощает стандартизацию технических условий и позволяет их быстро изменять.

Плавность

Легкий и плавный ход линейной направляющей достигается за счет усовершенствования внутренней конструкции. Конструкция С-трубки не предусматривает прямого контакта с ходовым рельсом, за счет чего достигается высокая плавность работы.

Компактность

В отличие от привинченных наружных смазочных компонентов, длина опорной части не увеличивается.

При замене стандартных блоков длина хода не уменьшается.

Экологичность

Ввиду того что технология применения С-трубки минимизирует необходимое количество смазки, она способствует глобальной защите окружающей среды.

Отсутствие необходимости технического обслуживания

Эффективность смазочного материала данного типа линейной направляющей сохраняется в течение длительного времени, что позволяет снизить затраты на системы контроля распределения смазки.

В настоящее время мы предлагаем четыре модели линейных направляющих, не требующие технического обслуживания. В планах - расширение ассортиментного ряда.

Миниатюрная серия ML

Компактная серия ME

Серия MH с высокой нагрузочной способностью

Направляющая с ходовым рельсом П-образной формы серии MUL

Линейные направляющие IKO серия MX

Не требующая технического обслуживания линейная роликовая направляющая Super MX c C-трубкой  Новая серия MXN - Роликовый эффект

Новая серия MXN - Роликовый эффект

Хорошо сбалансированная конструкция линейной направляющей с цилиндрическими роликами в качестве тел качения обеспечивает высокую нагрузочную способность, высочайшую прочность, превосходную точность перемещения и великолепные характеристики демпфирования. Линейная направляющая Super MX с С-трубкой является оптимальным продуктом для применения в станкостроении, где требуется высокая точность обработки при быстрой резке, резании на тяжёлых режимах с вибрацией и ударной нагрузкой, и прецизионном шлифовании.

Без техобслуживания

Капиллярная система данного типа линейной направляющей непрерывно подает необходимое количество смазочного масла на цилиндрические ролики, поддерживая состояние смазки поверхностей качения в надлежащем состоянии в течение долгого времени. Таким образом, уход за смазочными устройствами можно не производить на протяжении 20000 километров или в течение 5 лет.

Взаимозаменяемость

Предлагается взаимозаменяемая спецификация. Подвижные узлы и ходовые рельсы могут поставляться отдельно, что делает возможным их свободный подбор, замену и добавление. Эта особенность предоставляет большую свободу при проектировании оборудования, упрощая стандартизацию и непредвиденные изменения технических условий.

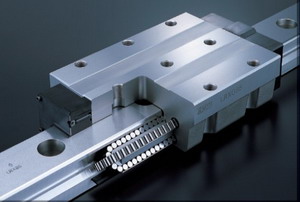

Линейные направляющие IKO серия LRX

Линейная роликовая направляющая Super X  В линейной роликовой направляющей Super X производства компании IKO четыре ряда цилиндрических роликов установлены в прочный, хорошо сбалансированный корпус, а цилиндрические ролики в каждом ряду расположены параллельно друг другу. Благодаря незначительной упругой деформации, стабильная работа линейной направляющей обеспечивается даже при тяжелых и изменяющихся нагрузках. Для этой линейной направляющей характерны плавное и бесшумное перемещение, надежность, высокая прочность и точность перемещения.

В линейной роликовой направляющей Super X производства компании IKO четыре ряда цилиндрических роликов установлены в прочный, хорошо сбалансированный корпус, а цилиндрические ролики в каждом ряду расположены параллельно друг другу. Благодаря незначительной упругой деформации, стабильная работа линейной направляющей обеспечивается даже при тяжелых и изменяющихся нагрузках. Для этой линейной направляющей характерны плавное и бесшумное перемещение, надежность, высокая прочность и точность перемещения.

Высокая жесткость

Великолепные характеристики демпфирования

Хорошо сбалансированная конструкция линейной направляющей

Когда от линейных направляющих требуется больший потенциал, взаимозаменяемая серия Super-X обеспечит "шестикратный роликовый эффект".

Высокая нагрузочная способность

Длительный ресурс и предельная точность

Плавное и бесшумное перемещение

В серии высокожестких линейных роликовых направляющих IKO с высокой нагрузочной способностью Super-X появилась самая маленькая направляющая LRX 10 во всех модификациях. Поставляются также взаимозаменяемые модификации из нержавеющей стали с опциями девятнадцати видов.

Линейные направляющие IKO серия L Взаимозаменяемая линейная направляющая L

Взаимозаменяемая линейная направляющая L

Линейная направляющая IKO для систем, требующих высокой точности.

В серию L линейных направляющих входят системы линейного перемещения миниатюрного типа.

Стандартная продукция изготовлена из нержавеющей стали, в дополнение предлагается широкий диапазон форм и размеров для каждого конкретного применения. Доступна линейная направляющая с минимальным размером и шириной ходового рельса 2 мм. Взаимозаменяемые подвижные узлы и ходовые рельсы могут свободно объединяться, добавляться или заменяться.

Линейная микронаправляющая LWL

Точность этого продукта также высока, как точность направляющих других размеров.

Все размерные допуски строго контролируются при помощи оригинальной технологии прецизионного изготовления. Это самая маленькая линейная направляющая для использования в системах, требующих компактности и высокой точности

Линейные направляющие IKO серия LSAG Взаимозаменяемая линейная система G с пазом под шарики

Взаимозаменяемая линейная система G с пазом под шарики

Линейная система с пазом под шарики серии G производства компании IKO представляет собой систему линейных направляющих с компактным пазом под шарики с маленьким наружным диаметром внешнего цилиндра, в которой используется конструкция с двумя рядами поверхностей качения четырьмя точками контакта. Эта серия подходит для задач, которые требуют плавного линейного перемещения и точного углового позиционирования, как, например, ось Z полупроводниковых/жидкокристаллических технологических систем, промышленных роботов, оргтехники, измерительных приборов и т.д.

Линейные направляющие IKO серия LSB

Взаимозаменяемая блочная линейная система с пазом под шарики

Серия блочных линейных систем с пазом под шарики IKO представляет собой систему с линейным пазом под шарики нового типа, состоящую из прецизионного шлицевого вала и подвижного узла линейной направляющей. Система сочетает в себе все преимущества и свойства паза под шарики с простотой монтажа и технического обслуживания, характерной для линейной направляющей.

Линейные направляющие IKO серия BSP / BSPG / BSR

Прецизионные салазки линейного перемещения

Серия прецизионных салазок линейного перемещения IKO - это системы линейного перемещения миниатюрного типа, состоящие из П-образного стола и основания (или ходового рельса), изготовленных из листа нержавеющей стали при помощи прецизионного профилирования. Эти системы компактны и легки и обеспечивают плавное и точное линейное перемещение по точно отшлифованным поверхностям качения.

Линейные направляющие IKO серия BWU

Прецизионный подвижный узел линейного перемещения

Серия прецизионных подвижных узлов линейного перемещения IKO представляет собой компактные системы линейного перемещения для ограниченной длины хода. Размерный ряд серии BWU расширен за счет добавления самого маленького размера BWU 6. Так как все компоненты изготовлены из нержавеющей стали, эта серия обладает коррозионной стойкостью, а также пригодна для использования в чистой комнате.

Линейные направляющие IKO серия LMS

Миниатюрная цилиндрическая втулка

Серия миниатюрных цилиндрических втулок IKO представляет собой цилиндрические втулки миниатюрного типа с диаметром вала от 3 до 5 мм. Они используются для различных применений, например, в электронных устройствах, оргтехнике, контрольно-измерительной аппаратуре, прецизионных измерительных системах и т.д.

Линейные направляющие IKO серия LK

Компактная цилиндрическая втулка

Серия компактных цилиндрических втулок IKO может значительно уменьшить размер и вес систем линейного перемещения оборудования.

Линейные направляющие IKO серия STS

Миниатюрная вращающаяся втулка с малой длиной хода

Серия миниатюрных ходовых вращающихся втулок IKO представляет собой сверхмалые и очень точные цилиндрические втулки с диаметром вала 2 мм и внешним диаметром наружного кольца 5 мм - самая маленькая модель.

Линейные направляющие IKO серия LWE

взаимозаменяемая серия и взаимозаменяемая серия из нержавеющей стали

Компактные линейные направляющие E

Уменьшенные высота, ширина и длина предоставляют большую свободу при проектировании механизмов линейного перемещения. Серия Е линейных направляющих - это новая серия с подвижным узлом компактного типа. Компактные размеры и широкий диапазон модификаций способствуют эффективной экономии пространства.

Линейные направляющие IKO серия LWH

взаимозаменяемая серия и взаимозаменяемая серия из нержавеющей стали

Линейные направляющие H высокой прочности

Эта конструкция с двумя дорожками качения и четырехточечным шариковым контактом подходит для различных задач, требующих повышенной нагрузочной способности, высокой прочности и точности. Конструкция широко используется благодаря своей высокой прочности и превосходной грузоподъемности в условиях комплексных нагрузок.

Линейные направляющие IKO серии LWHT и LWHD

Миниатюрный тип с большой грузоподъёмностью

Миниатюрный тип с большой грузоподъемностью недавно вошел в серию H линейных направляющих. Выпускаются модели из нержавеющей стали с шириной ходового рельса 8 мм и 10 мм, а также модели из высокоуглеродистой стали с шириной ходового рельса 12 мм.

Эти модели обладают более высокой нагрузочной способностью в сравнении с серией LWL, а шарики удерживаются в подвижных узлах, несмотря на их малые размеры.

Линейные направляющие IKOС серии LWFF и LWFS

Линейная направляющая с широким рельсом

Использование по тандемной схеме для экономии пространства. Широкий ходовой рельс демонстрирует исключительную прочность в условиях мгновенных и/или комплексных нагрузок. К тому же, эта направляющая характеризуется чрезвычайно плавным и бесшумным перемещением.

Линейные направляющие IKO серия LWU

Линейная направляющая с ходовым рельсом П-образной формы

Высокопрочный ходовой рельс П-образной формы не требует опорной подушки основания и сам по себе может служить в качестве элемента конструкции оборудования.

Только это изделие в консольном положении и при креплении обоими концами помогает сократить расходы и время за счет отсутствия опорной подушки и монтажа.

Линейные направляющие IKO для специальных сред Режим высоких температур, прилипание сварочных брызг, мелкие частицы в воздухе, ржавчина, чистая и вакуумная среда и многое другое... Для эксплуатации и стабильной работы оборудования на протяжении длительного времени в таких условиях, компания предлагает линейные направляющие модифицированных типов с дополнительными специальными характеристиками.

Режим высоких температур, прилипание сварочных брызг, мелкие частицы в воздухе, ржавчина, чистая и вакуумная среда и многое другое... Для эксплуатации и стабильной работы оборудования на протяжении длительного времени в таких условиях, компания предлагает линейные направляющие модифицированных типов с дополнительными специальными характеристиками.

Серия систем линейного перемещения IKO с капиллярной пластиной для смазки

Капиллярная пластина IKO прикрепляется к подвижному узлу линейной (роликовой) направляющей, обеспечивая равномерный контакт с поверхностями качения ходового рельса. Смазочное масло, введенное в капиллярную пластину, непрерывно поступает на поверхности качения, когда подвижный узел перемещается по ходовому рельсу. Периодичность смазки может быть уменьшена, а длительность технического обслуживания и осмотра значительно сокращена.

Спецификация ML с керамическим шаром

Особенности:

1. Возможна высокоскоростная операция

- Долговечность в 3 раза выше.

2. Низкий уровень шума при работе

- Снижение шума приблизительно на 4.5 дБ.

3. Высокая прочность

- Деформации на 10% меньше.

4. Высокая износостойкость

- Приработка может быть снижена на 1/4.

Системы линейного перемещения IKO из нержавеющей стали

Благодаря нержавеющей стали с высокой коррозионной стойкостью, эти изделия

могут применяться в различных специальных средах. Предлагаются многочисленные модификации различных типов и размеров.

Немагнитная серия систем линейного перемещения IKO

Немагнитный материал пригоден для полупроводникового жидкокристаллического производственного оборудования, которое может эксплуатироваться в условиях воздействия специальных магнитных полей или электронных лучей.

Линейные направляющие IKO серия CRWG и CRWUG

Направляющие с перекрестными роликами и блок направляющей с перекрестными роликами с непроскальзывающим сепаратором

Прекрасное решение проблемы проскальзывания сепаратора при помощи оригинальной конструкции, включающей встроенный механизм реечной передачи.

Особенности:

1. Свободный монтаж

Эта серия надежна при использовании в вертикальном положении, где сложно использовать стандартную направляющую с перекрестными роликами.

2. Применима для высокоскоростных и высокочастотных операций

Не требует никаких корректирующих действий по устранению проскальзывания сепаратора даже при долговременной работе.

3. Экономия энергии при работе

Отсутствие проскальзывания сепаратора даже при высокочастотных операциях.

2. Выбор системы линейного перемещения NBS

Тип линейной системы с профильными направляющими (направляющая + каретка) выбирается на основании следующих параметров:

• Применяемая нагрузка

• Требуемый срок службы

• Габаритные размеры

• Скорость

• Цикл работы

• Точность

• Жесткость

3. Нагрузочная способность и срок эксплуатации

Показатели, применяемые для определения способности линейной системы на поглощение нагрузок и (или) статических моментов использовали следующие величины:

• Статическая нагрузочная способность С0

• Статический допустимый момент М0

3.1 Статическая нагрузка

Нагрузочная статическая способность С0 (или коэффициент нагрузочной способности) определяется в качестве интенсивной статической нагрузки в зависимости от постоянного направления, определяющего, в точке максимального воздействия между соприкасающимися частями, остаточную деформацию, равную 1/10000 диаметра тела качения.

Статическая нагрузочная способность С0 линейной системы с профильными направляющими ограничивается следующими параметрами:

• Допустимая нагрузка направляющей

• Нагрузочная способность дорожек качения

• Допустимая нагрузка крепежных винтов

• Требуемый коэффициент статического запаса прочности

Значения С0 приведены в размерных таблицах.

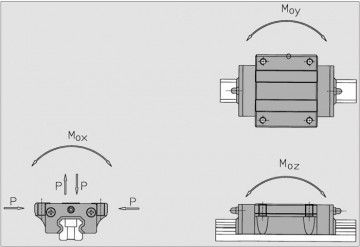

3.1.1 Статический допустимый момент М0 ш

Допустимый статический момент М0 определяется статическим моментом интенсивности и постоянного направления, определяющего, в точке максимального воздействия между поверхностями соприкосновения, пластическую деформацию равную 1/10000 диаметра тела качения; в этом случае, точками максимального воздействия становятся точки соприкосновения между телами качения и направляющей, расположенными по краям каретки.

Допустимый статический момент М0 рассчитан для трех картезианских осейх, y z (из которых: Мох, M0Y, Moz).

Для допустимого статического момента являются действительными ограничения, вызванные вследствие:

• допустимой нагрузки

• нагрузочной способности дорожек качения

• допустимой нагрузки крепежных винтов

• требуемого коэффициента статического запаса прочности

Значения Мох, M0Y, Moz приведены в размерных таблицах.

3.1.2 Коэффициент статического запаса прочности as 1

Коэффициент статического запаса прочности as (или фактор статического запаса прочности) определяет соотношение между нагрузочной способностью Со и применимой эквивалентной нагрузкой Р или, соотношение между допустимым статическим моментом Мо (Мох, Moy, Moz) и применимым моментом М (Мх, My, Mz); при соотношении нужно учитывать моменты на одной оси.

![]()

где:

- as = коэффициент статического запаса прочности

- fc = коэффициент контакта

- Со = нагрузочная статическая способность

- [N] Р = эквивалентная воздействующая нагрузка [N] (см. "Расчет воздействующей нагрузки")

- Мох = допустимый статический момент на оси х [Nx m]

- M0Y = допустимый статический момент на оси y[Nxm]

- Moz = допустимый статический момент на оси z[Nxm]

- Мх = воздействующий момент на оси x[Nxm]

- My = воздействующий момент на оси y[Nxm]

- Mz = воздействующий момент на оси z[Nxm]

3.1.3 Коэффициент контакта fc

Если два или больше блоков устанавливаются на одной направляющей, то долговечность сокращается из-за неполной однородности распределения воздействующих нагрузок на блоки.

|

Количество блоков на одной направляющей |

fc |

| 1 | 1.0 |

| 2 | 0.81 |

| 3 | 0.72 |

| 4 | 0.66 |

| 5 | 0.61 |

Необходимость в коэффициенте статического запаса прочности as > 1 вызвана возможным наличием ударов и (или) вибраций, пусковых и остановочных моментов, случайных нагрузок, которые могут привести к неисправности системы.

В таблице отображены минимальные ориентировочные значения для коэффициента статического запаса прочности as.

Таблица - Коэффициент статического запаса прочности as

| Условия эксплуатации | минимальные as |

| Статическое | 1.0-2.0 |

| Динамическое | 2.0-4.0 |

| Динамическое с ударами и вибрацией | 3.0-5.0 |

Показатель, используемый для определения способности линейной системы поглощать воздействующие динамические нагрузки, заключается в динамической нагрузочной способности С.

3.2 Динамическая нагрузка

Нагрузочной динамической способностью С (или коэффициентом динамической нагрузки) является та интенсивная динамическая нагрузка и постоянное направление, определяющее номинальную продолжительность равную 50 км расстояния; под продолжительностью подразумевается теоретическое расстояние без признаков усталости материала.

Динамическая нагрузочная способность С линейной системы с профильными направляющими ограничивается следующими параметрами:

• Скорость эксплуатации

• Эксплуатационный цикл

• Воздействующие нагрузки и (или) моменты

Значения С приведены в размерных таблицах. (Согласно стандарту DIN нагрузочная динамическая способность С должна быть в два раза больше воздействующей эквивалентной нагрузки Р).

3.3 Срок службы L

Номинальный ресурс L для систем линейного перемещения с циркуляцией шариков (это теоретический пробег, выполненный, по крайней мере, 90% показательного количества одинаковых шариковых подшипников не проявляя признаков усталости материала) рассчитывается следующим уравнением:

![]()

где:

L = номинальный ресурс [км]

С = нагрузочная динамическая способность [N]

Р = эквивалентная воздействующая нагрузка [N]

Данное уравнение действительно в следующих случаях:

• Температура дорожки качения < 100 °С

• Твердость дорожек качения > 58 HRC

• Отсутствие ударов и вибрации

• Скорость скольжения < 15 м/мин

• Один блок на направляющий рельс, fc=1

В том случае, если условия эксплуатации не соответствуют приведенным выше условиям, следует использовать следующую формулу:

![]()

где:

L = номинальный ресурс [км]

a1 = коэффициент надежности

Fh = коэффициент твердости

h = коэффициент температуры

fc = коэффициент контакта

fw = коэффициент нагрузки

С = нагрузочная динамическая способность [N]

Р = эквивалентная воздействующая нагрузка [N]

Ниже приводятся определения коэффициентов at, fn, h, fw.

3.3.1 Коэффициент a1

Коэффициент а 1 рассчитывает процент возможности непрогиба

Таблица - Коэффициент возможности не прогиба a1

|

с% |

80 |

85 |

90 |

92 |

95 |

96 |

97 |

98 |

99 |

|

a1 |

1.96 |

1.48 |

1.00 |

0.81 |

0.62 |

0.53 |

0.44 |

0.33 |

0.21 |

Следует заметить, что для С% = 90, a1 = 1.00.

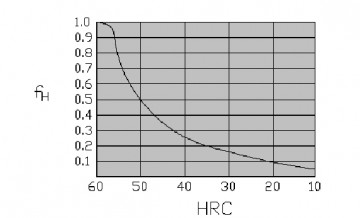

3.3.2 Коэффициент твердости fh

Твердость контактной поверхности дорожки ниже 58 HRC способствует явлению износа и, соответственно, сокращению номинального ресурса системы.

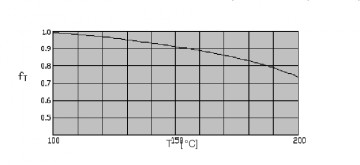

3.3.3 Температурный коэффициент fh

Необходимо знать температуру окружающей среды системы, т.к. значение, превышающее 100°С, может изменить свойства материалов с последующим сокращением номинального ресурса.

3.3.4 Коэффициент нагрузки fw

В том случае, если нет возможности точно рассчитать все возлагаемые динамические нагрузки, такие как, например, сила инерции и соответствующие опрокидывающие моменты, вибрация и удары, вызванные, как правило, высокими скоростями, такие явления должны учитываться с помощью данного коэффициента.

Таблица - Коэффициент нагрузки fw

|

Рабочие условия |

Измеренная вибрация |

fw |

|

Отсутствие ударов и вибрации и (или) низкая скорость (v< 15 m/min) |

G<0,5 |

1.0-1.5 |

|

Отсутствие легких ударов и вибрации и (или) средняя скорость (15 < v < 60 m/min) |

0,5 <G< 1,0 |

1.5-2.0 |

|

Отсутствие сильных ударов и вибрации и (или) высокая скорость (v > 60 m/min) |

1,0<G<2,0 |

2.0-3.5 |

Эффективный ресурс Lett (или срок эксплуатации) может отличаться от рассчитанного номинального L, так как он зависит и от следующих факторов:

• Окружающая среда (наличие пыли и (или) окисляющих веществ)

• Смазка

• Монтаж направляющих (возможные смещения)

• Преднатяг

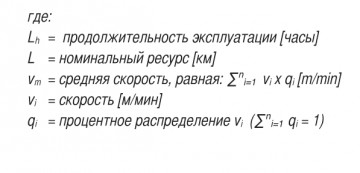

3.3.5 Срок службы Lh

Зная L (номинальный ресурс пройденного расстояния в км)

можно определить срок эксплуатации в часах (Lh).

Срок эксплуатации можно определить в следующих условиях:

• Постоянная скорость

• Переменная скорость

Постоянная скорость

Срок эксплуатации в часах Lh - это функция длины пройденного пути и количества переменных циклов в минуту; определяется по формуле:

![]()

где:

Lh = продолжительность эксплуатации [часы] L = номинальный ресурс [км] lc = длина хода [м]

n alt = к-во переменных циклов в минуту [min-1] Переменная скорость

Срок эксплуатации в часах Lh - функция средней скорости

![]()

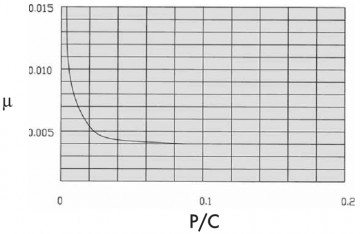

3.3.6 Сопротивление трению

Расчет сопротивления трению S проводится с помощью следующей формулы:

![]()

- Р = эквивалентная воздействующая нагрузка [N]

- С = нагрузочная динамическая способность [N]

Трение прокладок f

Таблица - Трение прокладок на блок

|

Размер блока |

f |

|

15 |

3.1 N |

|

20 |

3.9 N |

|

25 |

4.4 N |

|

30 |

5.4 N |

|

35 |

7.4 N |

.png)